Automobil- und

Nutzfahrzeugindustrie

Vielfältige Einsatzmöglichkeiten für Hage Lösungen

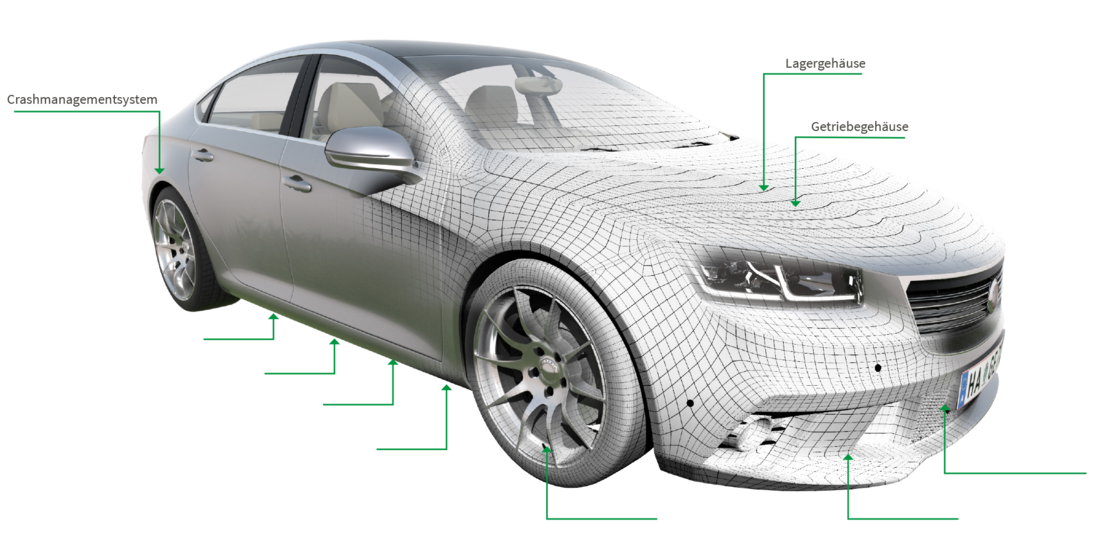

Die Automobil- und Nutzfahrzeugindustrie befindet sich in einem grundlegenden Wandel. Klassische Verbrennungsmotoren werden um alternative Antriebe ergänzt (Hybrid,E-Mobility) und das Thema Leichtbau spielt eine immer entscheidendere Rolle. Geringes Gewicht und der damit verbundene niedrige Treibstoffverbrauch bedingen einen verstärkten Einsatz von Aluminium. Aber auch seine Korrosionsbeständigkeit und die einfache Formgebung sprechen für die Verwendung des Leichtmetalls. Egal ob für CMS, Ladewände, Ladeböden, Batteriezellen, Batterieböden, Lagergehäuse oder Felgen – sowohl in der Nutzfahrzeugindustrie als auch in der Automobilindustrie bieten die HAGE Lösungen vielfältige Einsatzmöglichkeiten.

ANWENDUNGSBEREICHE

DER HAGE LÖSUNGEN:

- Batterieböden

- Batteriezellen

- Getriebegehäuse

- Lagergehäuse

- Kernkonstruktionen

- Bodenplatten

- Abschleppösen

- Crashmanagementsysteme

- Chassiskomponenten (FSSW)

- Seitenwände

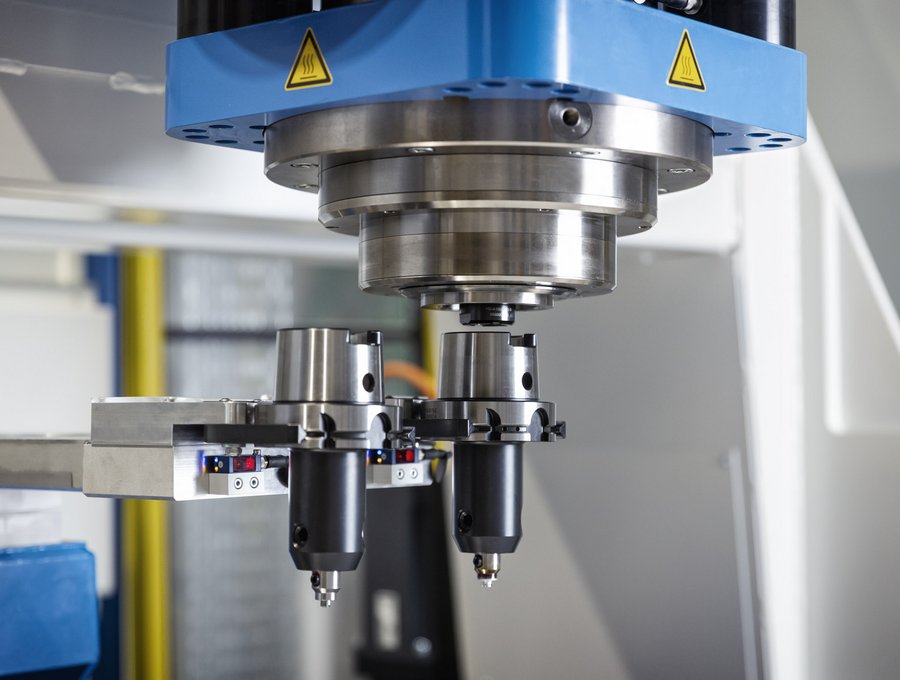

FSW Anlage

für Batterieböden

2021 lieferte HAGE zwei FSW Maschinen zur Herstellung von Batterieböden für Elektroautos.

Für die Herstellung der komplexen Bauteile wurden bereits im Vorfeld unzählige Schweißversuche, Optimierungen und Neuentwicklungen durchgeführt. Gemeinsam mit dem Kunden konnte so das optimale Anlagenkonzepterarbeitet erarbeitet werden. Alles aus einer Hand wurde bei diesem Projekt zu einem unschlagbaren Argument für HAGE. Neben Entwicklung, Fertigung und Bau der Anlagen übernehmen wir zusätzlich die FSW Prozessentwicklung und -optimierung für unseren Partner.

Im Randbereich der Batteriewanne wird eine Schweißverbindung mittels FSW Technologie hergestellt. In der Grundausstattung ist die Maschine für zwei Batteriewannen-Typen ausgelegt. Durch den universellen Aufbau ist eine einfache Erweiterung, z. B. bei Produktumstellungen, möglich. Die Be- und Entladung der Anlage erfolgt automatisch mittels Roboterhandling. Anschließend werden die Bauteile ausgerichtet, gespannt und mit der Technologie des Rührreibschweißens verbunden. Zeitgleich werden alle prozessrelevanten Daten am Bedienerpult visualisiert und lokal gesichert.

BESONDERHEITEN:

- HAGE WeldCheck zur Prozessüberwachung

- Kraftmesssensorik in alle Schweißrichtungen

- Automatischer Werkzeugwechsler

- Universelle Spannvorrichtung

- FSW Technologiepaket

TECHNISCHE DATEN:

X-Achse: 2.500 mm

Y-Achse: 1.750 mm

Z-Achse: 400 mm

A-Achse: fix (2°), optional NC-verstellbar

Axialkraft: max. 20 kN

Schweißtiefe: ca. 4,5 mm

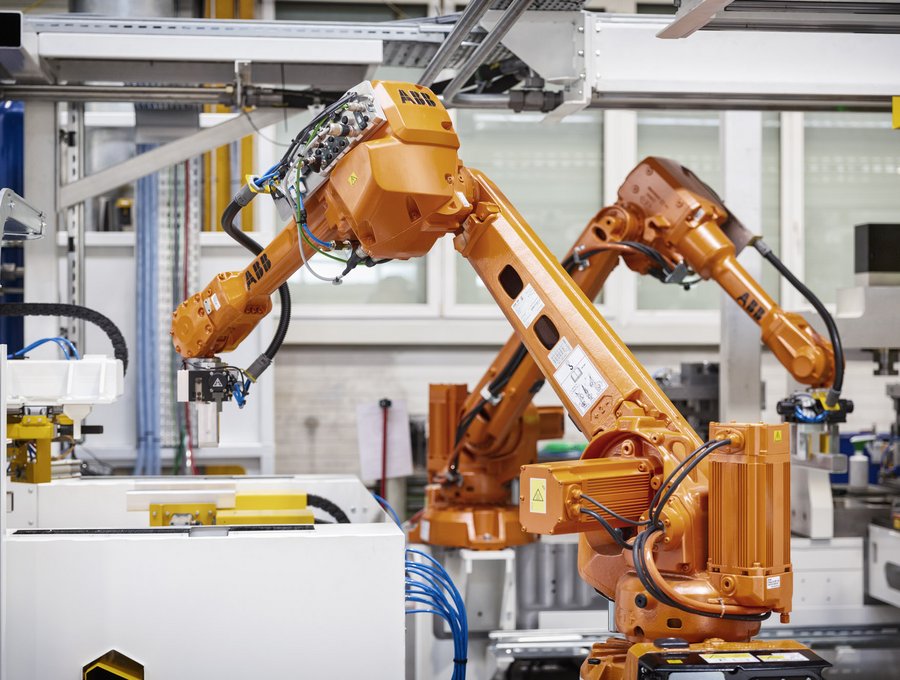

Crashboxen

Fertigung

Die Anlage wurde zur vollautomatischen Fertigung von Crashboxen für die Automobilindustrie entwickelt.

ANLAGENKOMPONENTEN:

- Vorlagepuffer

- Entstapelung

- Profilkontrolle

- NC-Nachschubgreifer

- NC-Gehrungssäge

- Transferhandling

- Reinigungsstation

- Entgratstation

- Stanz- und Umformstationen

- Setzen von Blindnietmuttern

- Montagestation

- Signierstation

- Abstapelung

- Sicherheitseinrichtungen

- Späneabsaugung

- Werkzeugwechsel

In kürzester Taktzeit und hochproduktiv entstehen aus 6 m langen Aluprofilen fertige Crashboxen. Per Seitenstapler werden die zu bearbeitenden Profilbündel eingelegt und anschließend entstapelt. In weiteren Schritten werden die Profilstangen einzeln geprüft, gesägt und die Abschnitte als linke bzw. rechte Teile in die Werkzeugstraße geführt. Hier werden die Werkstücke entgratet, gestanzt, umgeformt, Innenstege ausgeklinkt und Anbauteile appliziert. Die Aufbringung der Bauteilbeschriftung erfolgt in der anschließenden Signierstation. Über Taktförderbänder werden die fertigen Crashboxen zur Entnahmestelle befördert.

Je nach Kundenanforderungen werden Crashboxlinien bei HAGE individuell angepasst. So können diese mit NC-Handling und einer linear aufgebauten Werkzeugstraße konzipiert werden. Eine weitere Möglichkeit ist die Ausführung mittels Roboterhandling und einem mit Werkzeugen bestückten Drehtisch.

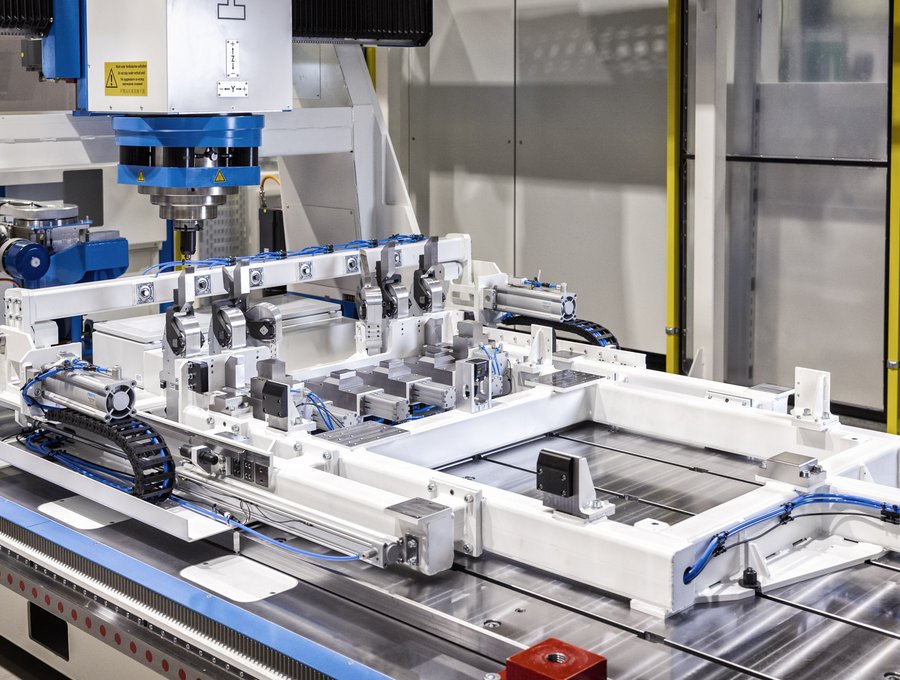

Fertigungslinie für

LKW Bodenplatten

Mit dem FSW Verfahren werden auf der HAGE FSW Flexible Use LKW Bodenplatten für Kühlcontainer produziert.

Die Bodenteile werden kalibriert und anschließend Stück an Stück mit fünf zeitgleich arbeitenden FSW-Einheiten geschweißt, bis die gesamte Bodenkonstruktion fertiggestellt ist. Abschließend wird sie auf eine Standardlänge von 13,5 x 2,5 m gesägt.

Neben der Entwicklung und Konstruktion der Anlage beinhaltete das Projekt auch die FSW-Technologieentwicklung für den Kunden. Dazu zählen die Erstellung der Schweißanweisung gemäß EN-ISO 25239, die Prozessentwicklung hinsichtlich Nahtqualität sowie die Entwicklung eines mehrteiligen FSW Werkzeugs für den speziellen Einsatzfall.

ANLAGENKOMPONENTEN:

- Einlaufpuffer

- Kalibrierstation

- Auslaufrollengang

- Fördersystem

- Spannvorrichtung

- FSW Zentrum mit fünf Aggregaten

- Besäumstation

- Späneabsaugung

- Sicherheitseinrichtung

Motoren

Prüfstand

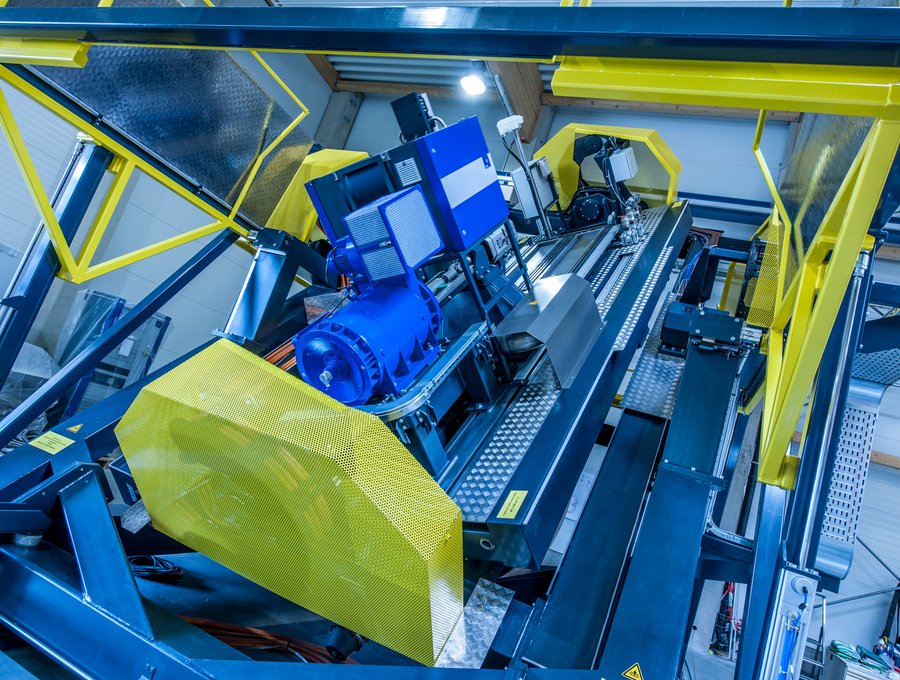

Härtetest für die Geländetauglichkeit von Motoren

Neben schwenkbaren Motorprüfständen für Geländefahrzeuge sind auch angepasste Anlagenkonzepte für Rennmotoren möglich.

Mit dem in zwei Achsen simultan +/- 50°schwenkbaren Motorenprüfstand wird die Tauglichkeit von Motoren für Geländefahrzeuge getestet. Dabei werden verschiedene Geländebeschaffenheiten und die dadurch auftretenden Bedingungen, wie zum Beispiel der Motorölverlauf überprüft. Konstruktive Besonderheiten sind unter anderem die schwingungsarme Auslegung des Grundportals bei hohen dynamischen Belastungen.