Bauindustrie

Hage Sondermaschinen für den Bau

Der Bauboom in den letzten Jahrzehnten, gepaart mit einem enormen technologischen und werkstofftechnischen Fortschritt hat die Anforderungen an die Anlagen zur Herstellung der benötigten Bauteile und Funktionsbaugruppen deutlich steigen lassen. Effizienz und Zuverlässigkeit stehen neben einer robusten Ausführung dabei an erster Stelle.

HAGE bietet seit jeher passende Hightech - Lösungen für führende Unternehmen der Bauindustrie. Ob für individuelle Anlagen zur Herstellung von Schalungskomponenten, Deckenstützen oder Maschinen zur 6-seitigen Holzbearbeitung, HAGE findet für jeden Kunden die optimale Gesamtlösung.

ANWENDUNGSBEREICHE

DER HAGE LÖSUNGEN:

- Türrahmen

- Schalungselemente

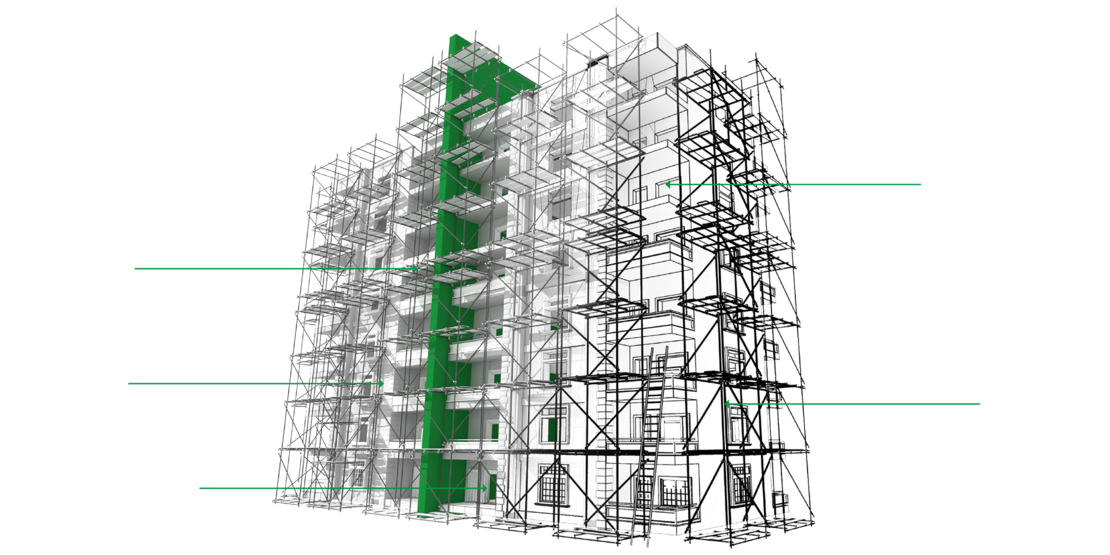

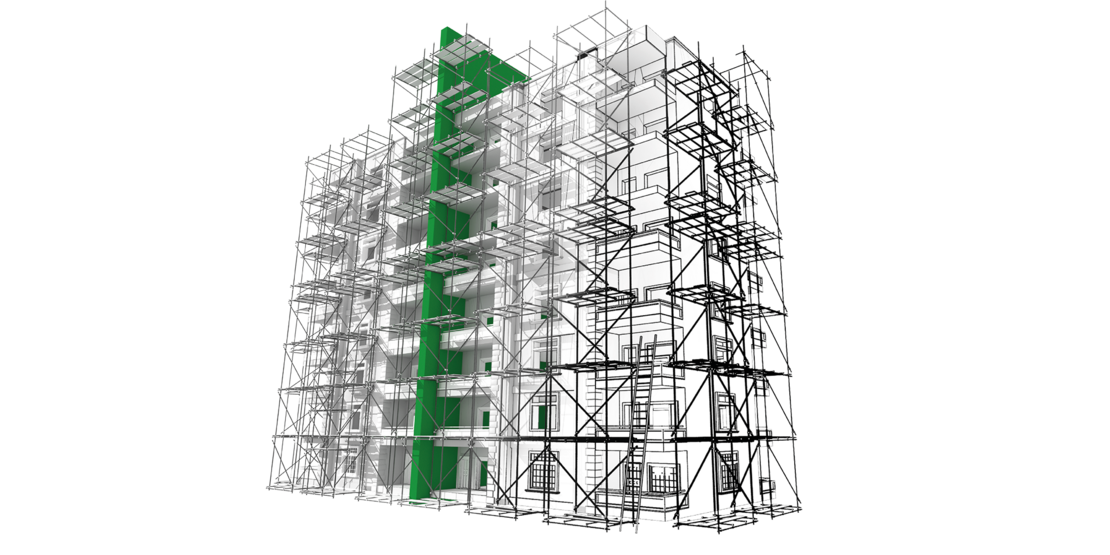

- Gerüstelemente

- Fensterrahmen

- Beschattungssysteme

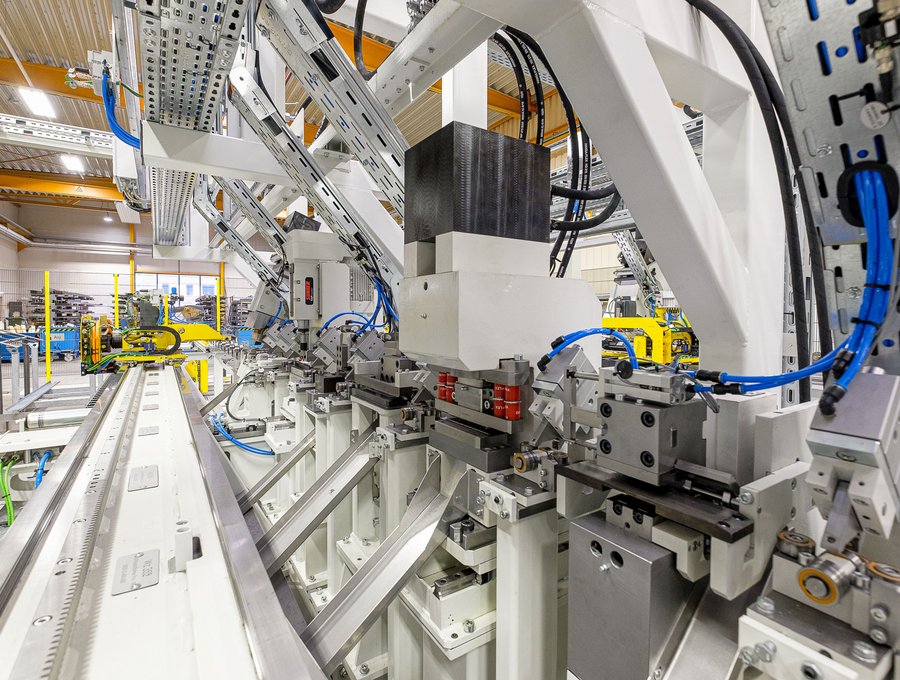

Bearbeitungs

zentrum für Fenster

Entwickelt für die vollautomatische Fertigung von Fensterprofilen, bearbeitet die neue Anlage bis zu 500 verschiedene Profiltypen. Die Gesamtanalage unterteilt sich dabei in zwei Bearbeitungszentren mit automatischen Werkzeugwechsel und eine Sägestation.

Anlagenkomponenten:

- Flachmagazin

- Einlaufrollgang

- Profilkontrolle

- 5 NC Vorschubzangen

- Bearbeitungszentrum 1 mit 8 Spindeln

- Doppelwinkelsäge für Gehrungs-, Gerad- und Shifterschnitte

- Bearbeitungszentrum 2 mit 5-Achs Bearbeitungskopf und automatischem Werkzeugwechsel

- NC-Profilspanneinrichtung

- Automatische Späneentsorgung

- Auslaufrollgang

- Auslaufpuffer

Die Eingabe der Werkstücke erfolgt manuell durch den Anlagenbediener. Am Ende des Einlaufförderers werden die Profile in Länge, Breite und Höhe vermessen, ausgerichtet und für den Weitertransport vorbereitet. Auf Basis der Vermessungen erkennt die Anlage den Profiltyp und wählt die notwendigen Arbeitsschritte aus. Fünf vierachsige NC Vorschubzangen gewährleisten den Transport der Profile durch die Anlage.

Das erste Bearbeitungszentrum ist mit acht Spindeln ausgestattet. In der nachfolgenden Station führt die 5-Achs-Säge Gerad-, Gehrungs- oder Shifterschnitte durch. Die stirnseitige Bearbeitung der Profile realisiert ein 5-Achs Schwenkkopf im zweiten Bearbeitungszentrum. Abhängig vom Werkstück wird gebohrt, gefräst oder gesägt. Den automatischen Tausch der Werkzeuge nimmt der integrierte 40-fache Werkzeugwechsler vor. Anfallende Späne oder Abschnitte werden automatisch abtransportiert und sortenrein getrennt. Ein Abschnittsgreifer fördert die fertigen Fensterprofile zum Auslaufpuffer, wo sie der Bediener entnimmt.

FSW-Anlage

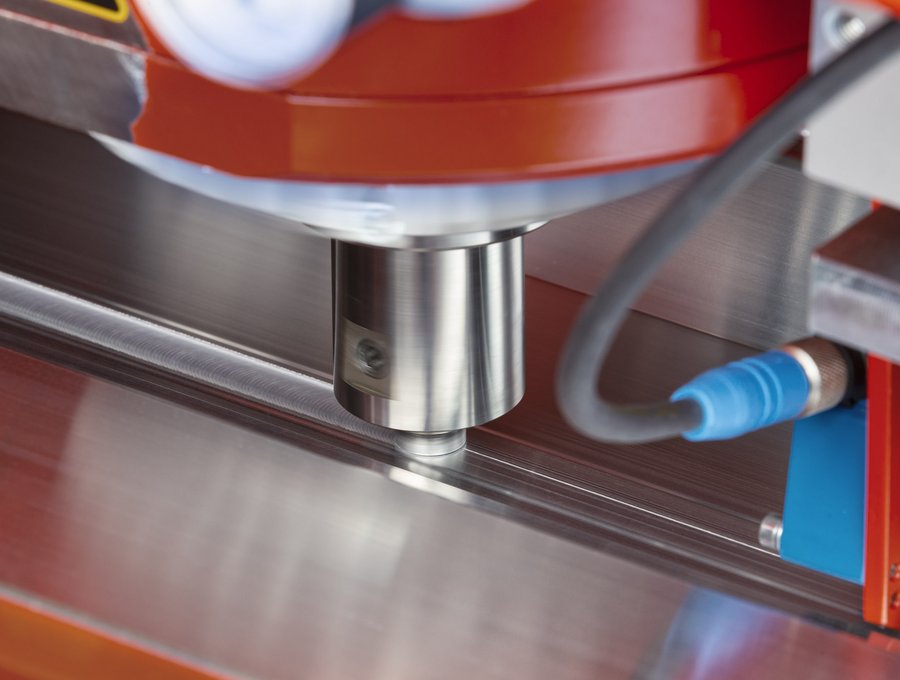

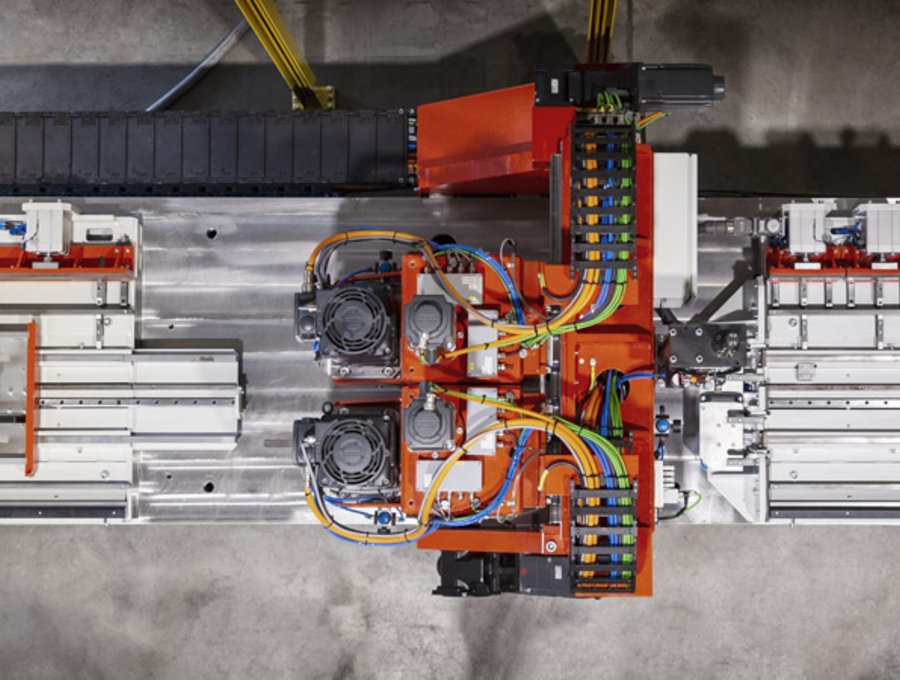

für Treppen & Alubeläge

Die HAGE FSW Light Use wird zum Längsschweißen von Aluminiumstrangpressprofilen eingesetzt.

Die zu verschweißenden Einzelprofile werden manuell in die teilautomatisierte Spannvorrichtung eingelegt. Im Pendelbetrieb werden die Werkstücke per FSW Verfahren mit zwei Schweißaggregaten inkl. automatischer Nahtsuche miteinander verbunden. Die voreilende Spannrolle und die nachlaufende Rolle zur Gratverdrückung sind mit eigenen Kraftmesselementen ausgestattet.

ANLAGENKOMPONENTEN:

- Maschinenbasis mit X-Achse für zwei Stationen (Pendelbetrieb)

- FEM berechnete Portalkonstruktion

- Spannvorrichtung

- Zwei FSW-Einheiten

- Spann-Gratdrückrolle

- Kennzeichnungsstation mit Prägestempel

- Sicherheitstechnik

- HAGE FSW WeldCheck zur Prozessüberwachung

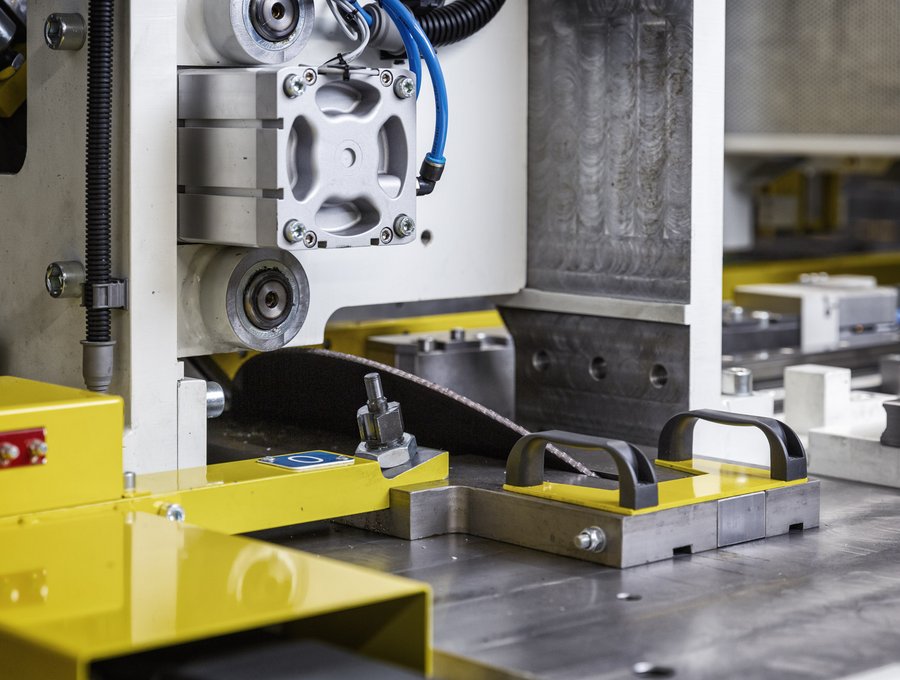

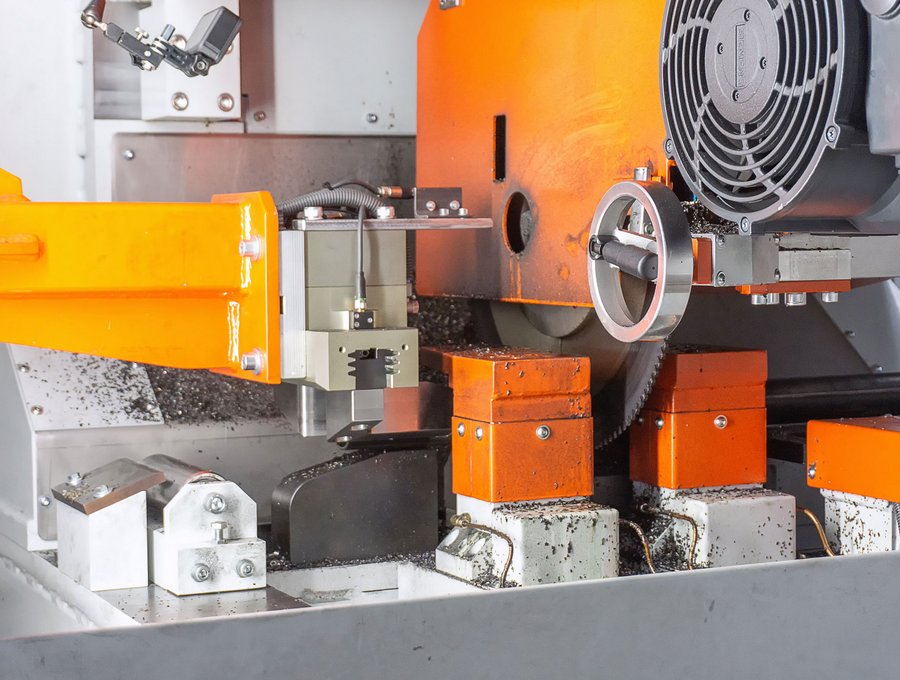

Säge- und Stanzanlage

Die Fertigungstiefe der Anlage umfasst die komplette Produktion von Stahltürzargen - vom Zuschnitt des Rohmaterials über die diversen Bearbeitungsprozesse (Stanzen, Prägen, Bauteilprüfung, usw.) bis hin zur Teilebereitstellung für den nächsten Anlagenbereich.

Technische Daten:

- Längentoleranz: +/- 0,5 mm

- Maschinengenauigkeit der NC-Achsen: +/- 0,15 mm

- 57 verschiedene Bearbeitungsstationen (z. B.: Stanzen, Sägen, Prägen, Bauteilprüfung)

Die Zargenstäbe werden automatisch an zwei Sägeanlagen verteilt und je nach Fertigungsauftrag drei- oder vierteiligen Türzargen auf 45° Gehrung gesägt. Im Anschluss an den Sägeprozess werden die Zargen an drei Stanzlinien verteilt und entsprechend den Programmvorgaben werden alle notwendigen Bearbeitungsschritte durchgeführt. Insgesamt ist die Anlage mit 57 verschiedenen Bearbeitungsstationen ausgestattet.

Ein weiteres Highlight der Anlage ist die komplette Datenverwaltung über einen Leitrechner, der alle Bearbeitungen und Durchläufe der Türzargen vorgibt und überwacht.

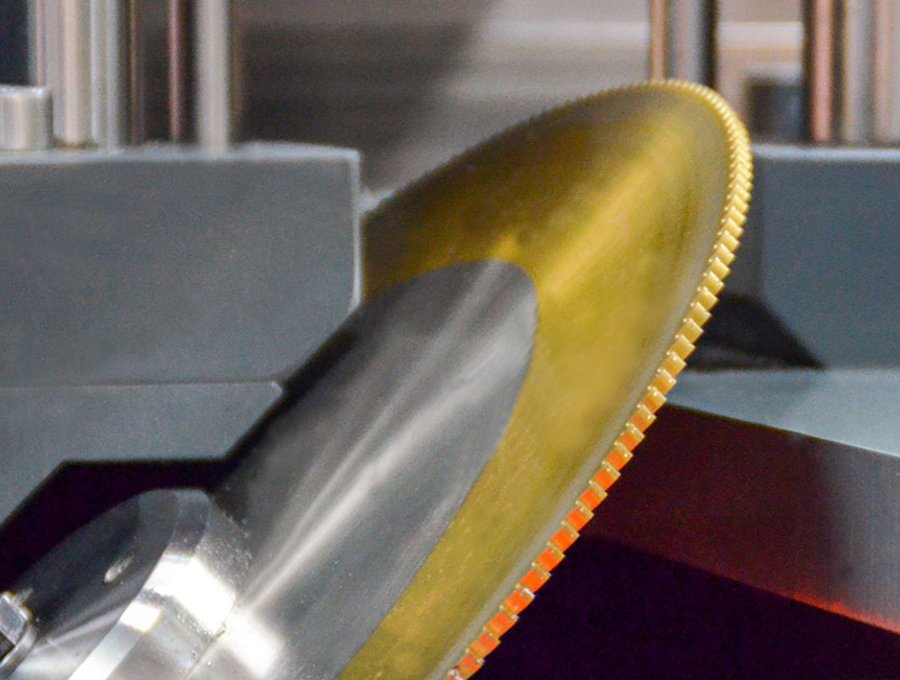

Sägeanlage

für Sonderzargen

Die Sonderzargensäge wird zur automatischen Bearbeitung verschiedener Stahlzargen eingesetzt. Das Produktprogramm umfasst dabei Grund- und Ergänzungs-zargen in Standard- und vor allem in Sonderausführung, wie sie z.B. bei Renovierungen oder nachträglichen Einbauten verwendet werden.

Die Rohzargen werden manuell vom Anlagenbediener am Einlaufpuffer abgelegt und für die weitere Bearbeitung vereinzelt und getaktet. Durch den Einlaufrollgang werden die Zargen einzeln abgeholt und passgenau ausgerichtet. Eine Vorschubzange übernimmt den Weitertransport zum Sägezentrum. Dieses ist mit zwei HAGE Sägeaggregaten ausgestattet und überzeugt mit präzisen Doppelgehrungsschnitten, hohen Standzeiten der Sägeblätter und dem HAGE Cut Hochleistungs-Sägegetriebe. Für den Sägeschnitt selbst werden die bis zu 540 mm breiten Zargen durch mehrere servogesteuerte Spannelemente präzise an allen Flächen und Kanten gespannt. Die fertigen Zargenteile werden durch eine zweite Vorschubzange aus dem Sägezentrum entnommen und beschriftet. Über den Auslaufpuffer werden die Zargen anschließend aus der Anlage gefördert und vom Bediener entnommen. Abfälle oder Überlängen werden automatisch abtransportiert. Die für den Prozess notwendigen Auftragsdaten erhält die Anlage über eine direkte Kommunikationsschnittstelle zu einem übergeordneten Steuerungssystem.

Technische Daten:

- Maschinengenauigkeit: +/- 0,1 mm | +/- 0,025°

- Achsgeschwindigkeiten: bis 3 m/s

- 23 Servoachsen

- HAGE Cut Hochleistungs-Sägegetriebe

- Gehrungswinkel: +/- 45°

- Sägeblattdurchmesser: bis 500 mm

- Intelligente Spannvorrichtung

Stahlriegel

Stanzanlage

Zur Bearbeitung von U-Stahlbunden mit einer Länge von bis zu zwölf Metern.

ANLAGENKOMPONENTEN:

- Einlaufförderer mit Auflege-Manipulator zum automatischen Entstapeln

- Pufferförderer mit Wendeeinrichtung

- Einlaufrollgang

- NC-Sägestation mit 2 Stk. NC-Vorschubzangen

- Späneförderer für Säge- und Stanzabfälle

- Reststückentsorgung

- Teilehandling / Fördereinrichtung zur Stanzanlage

- 2 Stk. NC-Vorschubzangen inkl. Längenvermessung

- Stanzstation mit 14 NC gesteuerten Einheiten

- 180° Drehvorrichtung

- 3 Stk. Pufferstrecken

- Sicherheitseinrichtung

- Ölnebelabsaugung

U-Stahlbunde mit einer Länge von bis zu zwölf Meter werden der Einlaufstrecke zugeführt, automatisch entstapelt, bei Bedarf gewendet und anschließend auf Längen von 720 bis 6.000 mm gesägt. In weiteren Schritten werden die Bauteile vermessen, gestanzt, und nach dem Q-Check paarweise auf definierten Pufferstrecken abgelegt, um anschließend verschweißt zu werden.

U-Stahlriegel werden als Gurtung für Träger-Wandschalungen und bei Sonderanwendungen eingesetzt.

Fertigungslinie

für Gerüststiel

Die Rohmaterialbunde von sechs bis 12,5 m Länge werden in ein Vereinzelungsmagazin abgelegt. Von dort aus werden die Rohre der Sägemaschine zugeführt und die Rohmaterialien auf die fertige Werkstücklänge von 460 mm bis

3 m kürzt. Vor den Bearbeitungsstationen werden weitere Schritte zur Vorbereitung durchgeführt: Entgratbürsten der Rohrenden, Ausblasen der Späne in den Rohren und eine automatische Längenkontrolle. In der Schweißnahtsuchstation wird die Lage der Längsschweißnaht in den Rohren ermittelt und das Rohr dadurch immer lagerichtig den unterschiedlichen Bearbeitungsstationen weitergegeben. Nach verschiedenen Stanzungen werden die Rohre im Bereich der Enden (Einschnürungen und Endenverprägungen) umgeformt und ein Verbindungszapfen eingebracht.

Schlussendlich werden alle durchgeführten Stanzungen in einer Prüfstation kontrolliert, bevor die Stiele final in Rungenpaletten abgestapelt werden.

Anlagenhighlights:

Anlagengröße: ca. 20 x 22 m

Ausgangslängen: 6.000 - 12.500 mm

Länge Fertigteile: 460 - 3.000 mm

- Schallschutzkabine über der Anlage

- Fertigungstiefe: komplette Produktion vom Sägen des Rohmaterials über div. Bearbeitungsprozess inkl. umfangreicher Qualitätskontrolle bis zum Ablegen der Fertigteile

- 21 verschiedene Bauteiltypen

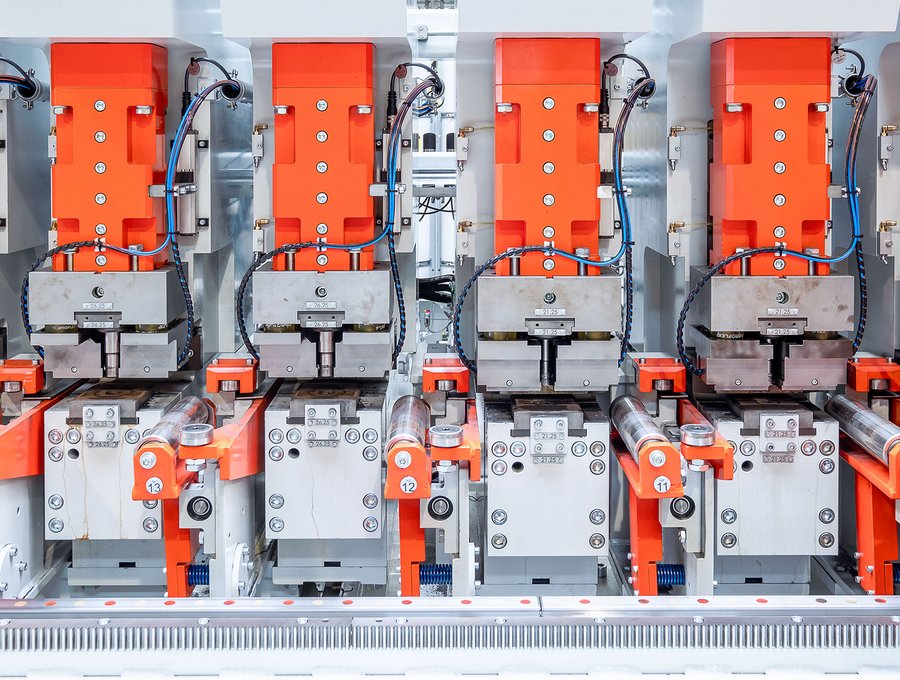

Stahlzargen Linie für

Türrahmen

Die HAGE Cut Stanzlinie fertigt in einer Taktzeit von 60 Sekunden Stahlzargen in Serie oder in Losgröße 1.

ANLAGENKOMPONENTEN:

- Automatische Übernahme vom Profilierer

- 2 Stk. NC-Vorschubzangen

- Doppelgehrungssäge, Sägeblattneigung: 45° einstellbar

- NC-verstellbare Spannvorrichtungen an den Sägen

- 180° Wendeeinrichtung zur Übergabe

- 2 Stk. NC-Vorschubzangen

- Acht Werkzeugeinheiten

- Automatische Entgratstation mit NC-Verstellung

- Fertigteilpuffer

- Abfallentsorgung

- Sicherheitseinrichtung

Die HAGE Cut Stanzlinie fertigt in einer Taktzeit von 60 Sekunden Stahlzargen in Serie oder in Losgröße 1. Die Zargen werden dabei vollautomatisch gesägt, gestanzt und entgratet. Der Transport der Werkstücke durch die Anlage erfolgt ebenfalls automatisch.

Automatische CNC Holz-

bearbeitung

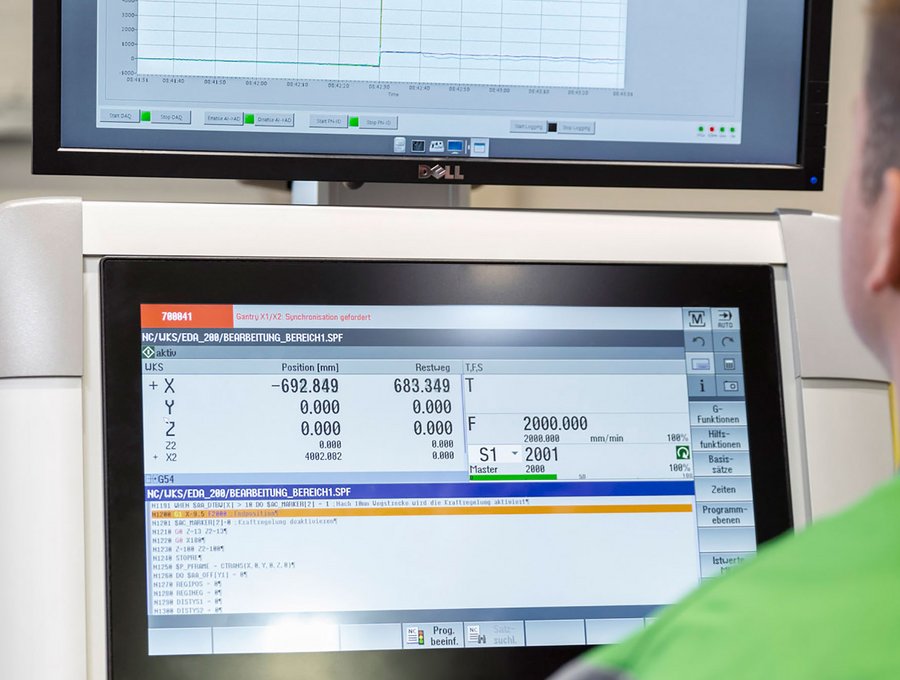

Das präzise, 5-achsige CNC-Abbund-Bearbeitungszentrum bearbeitet Holzbauteile und Leimbinder mit einer Länge von bis zu 20 m.

Durch die 6-Seiten-Bearbeitung ohne Winkelköpfe werden alle Werkstücke ohne Umspannen bearbeitet. Wobei die volle Spindelleistung gegeben ist.

Die auf den Spannwägen fixierten Leimholz-Bauteile werden der Ständerfräsmaschine auf Zehntelmillimeter genau präsentiert. Am Ständer verfährt ein sogenannter Y-Ausleger in zwei Achsen mit montiertem Zweiachs-Fräskopf. Über einen vollautomatischen Werkzeugwechsler kann das Fräsaggregat mit 24 Werkzeugen bestückt werden. Durch mannhohe Fenster in der Schallschutzkabine überwacht der Maschinenführer den Abbundprozess bequem und sicher.

TECHNISCHE DATEN:

Bearbeitungsraum

Länge: ca. 20.000 mm

Breite: ca. 1600 mm

Höhe: ca. 700 mm

Verfahrwege

Länge (X): Spannwagen ca. 40.000 mm

Breite (Y): ca. 2.800 mm

Höhe (Z): ca. 1.800 mm

- 6-Seitenbearbeitung ohne Winkelköpfe, 5-Achs-Transformation (interpolierende Achsen)

- HSK 63 A Bearbeitungsspindel mit einer Drehzahl von 18.000 U/min, Leistung 30 kW

- Zugängigkeit zur Bearbeitungsspindel von allen Seiten

- Mondernste CNC-Steuerung

- Standardwerkzeugwechsler mit 20 Plätzen, Sonderwechsler mit vier Plätzen

- Werkstückgewicht max. 9 t bei sechs Spannwägen