AUTOMATISIERUNGSTECHNIK

& INDUSTRIE 4.0

BEI HAGE SONDERMASCHINENBAU

Die Digitale Fabrik verbindet die Welt des Maschinenbaus und der Automatisierungslösungen mit der Produktionssteuerung. Als unterstützende Werkzeuge kommen virtuelle Modelle zum Einsatz – Virtual Reality, Augmented Reality, Virtual Production – um nur einige zu benennen. Die Produktion wird am virtuellen Zwilling geplant, getestet und optimiert. In der realen Umsetzung müssen alle beteiligten Komponenten der Prozesskette die Anforderungen der Datenermittlung und des Datenaustausches erfüllen.

Dazu rüsten wir unsere Anlagen mit umfassender Sensorik aus, ermitteln aus den Belastungsdaten den tatsächlichen Verschleiß und erstellen Pläne für eine vorausschauende Wartung. Wir nutzen die Möglichkeiten der Digitalisierung auch um z.B. für unsere Anlagen Kollisionen – auch im Handbetrieb – frühzeitig zu erkennen und zu verhindern.

Bei HAGE tüftelt man stets eifrig an neuen Lösungen und vertraut dabei auf die Kompetenz der Mitarbeiter und die Erfahrungswerte aus umgesetzten Projekten. So werden neue Herausforderungen immer wieder erfolgreich gemeistert und entsprechendes Know-How aufgebaut. Heute kann HAGE auf eine Vielzahl von umgesetzten Gesamtprojekten - von der virtuellen Inbetriebnahme bis zu integrierten Anlagensoftwarelösungen - verweisen.

-

VIRTUELLE INBETRIEBNAHME

IM MASCHINENBAU

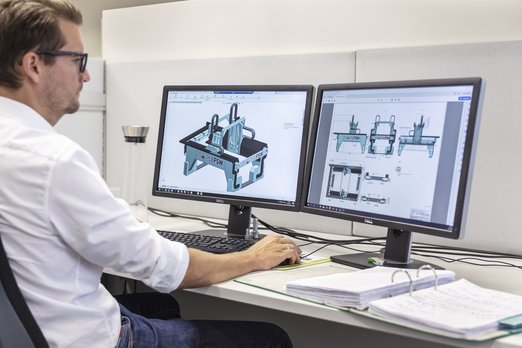

Im Anlagenbau ist es üblich, dass die Entwicklung von Maschinen in parallelen Schritten erfolgt. Wie gut das Zusammenspiel von Design, Elektrik, Steuerung und Software letztlich funktioniert, zeigt sich erst bei der Inbetriebnahme. Planungs- bzw. Ausführungsfehler werden somit sehr spät erkannt und verursachen erhebliche Kosten und Verzögerungen. Dank virtueller Inbetriebnahme können bereits in der Entwicklungsphase Optimierungen vorgenommen werden.

Mittels Modellierungstool wird ein virtueller Zwilling der Anlage erstellt. Basierend auf den Konstruktionsdaten entstehen so realistische, mechatronische Anlagenmodelle, die das Systemverhalten 1:1 abbilden. Vor allem bei komplexen Produktionsanlagen und kurzen Zeitrahmen für die Inbetriebnahme zeigt sich das große Potenzial. Aber auch bei Erweiterungen und Umbauarbeiten kommt die Technologie zum Einsatz.

Vorteile der Virtuellen Inbetriebnahme (VIBN)

- Schnellere Inbetriebnahme und kürzeres Time-to-Market

- Kosten- und Risikominimierung

- Reduzieren der Fehlerquellen

- Erhöhung der Prozess- und Produktqualität

- Durchführung von Störungssimulationen

- Simulation von Grenzsituationen

- Schulung der Anlagenbediener am digitalen Zwilling

- Verringerung der Stand- und Ausfallzeiten bei Typenintegrationen

INTEGRATION

FLEXIBLER

ROBOTIKLÖSUNGEN

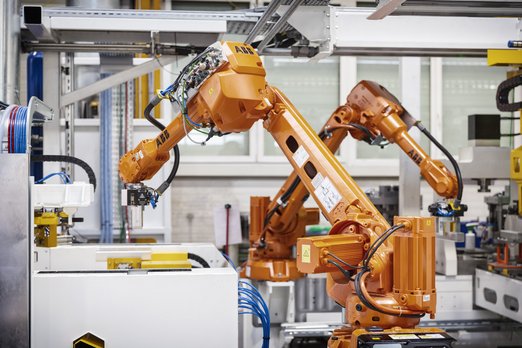

Bereits seit vielen Jahren kommen bei den HAGE Sondermaschinen und Fertigungslinien Industrieroboter zum Einsatz. Die Anwendungen reichen von Schweißzellen, Pick & Place Anwendungen bis zu Hochgeschwindigkeits-Handling-Aufgaben, oder kollaborierenden Robotern. Dabei werden Modelle aller namhaften internationalen Hersteller in die HAGE Anlagenkonzepte integriert. So können die eingesetzten Robotersysteme flexibel nach den Vorgaben der Kunden ausgewählt werden.

Steuerungs

Technik

Erst moderne Steuerungstechnik sorgt im Maschinenbau für die reibungslose Funktion jeder Anlage. Die zunehmende Digitalisierung in den Produktionshallen stellt immer komplexer werdende Anforderungen an die Programmierung.

Bei HAGE greift man dank jahrelanger Expertise und zahlreicher, umgesetzter Projekte auf einen umfangreichen Erfahrungsschatz zurück. Neben der SPS Programmierung wird auch die komplette Verkabelung der Anlagen, inkl. Schaltschrankbau und die Schaltplanerstellung im Haus durchgeführt.

Hage PROZESS-

ÜBERWACHUNG

Bei sämtlichen HAGE Anlagen besteht die Möglichkeit, Software-Lösungen zur erweiterten Prozessüberwachung und Prozessdokumentation zu integrieren bzw. zu entwickeln. Ein Paradebeispiel dafür ist das eigens entwickelte Monitoring-System „WeldCheck“. Die Software sichert die gleichbleibend, hohe Qualität von FSW-Schweißnähten. In Echtzeit werden alle prozessrelevanten Parameter erfasst und ausgewertet.

Weitere Optionen sind die Integration von Inline-Qualitätsprüfungen oder die zerstörungsfreien Bauteilprüfungen.